定型机、涂层机专业生成厂家无锡前洲兴华机械2022年3月16日讯 织物后整理采用双均匀轧车系统后,湿布可直接通过轧车得到成品。根据生产实际,阐述了均匀轧车系统的工作原理和优势,分析了均匀轧车湿布直接成品在色差、拒水性和牢度等方面的表现。

作者:曾 智

传统的后整理工艺,染色流程为:出缸→湿 布→烘干→制软固色。其生产流程长、能源消耗大 ,在倡导节能降耗、绿色环保的现代大环境下 ,落后、常规的生产工艺愈来愈不能满足新时代的环保要求;再则 ,印染行业利润薄,生产成本高 ,企业生存压力大,精减流程、优化工艺已势在必行。

均匀轧车已在印染行业使用多年,但在后整处理上用得不是很多,尤其两组 均匀轧车过浆定型的使用比较少。均匀轧车出的特点是,轧染织物左、中、右压力一致,经过加工的织物色差小、品质稳定。针对这一优势,很多染整企业开始引进双均匀轧车设备,烘干与成品定型同步完成 ,精减专门的烘干工序,既降低了生产成本,又能达到客户的品质要求和标准,从而提高了企业经济效益。

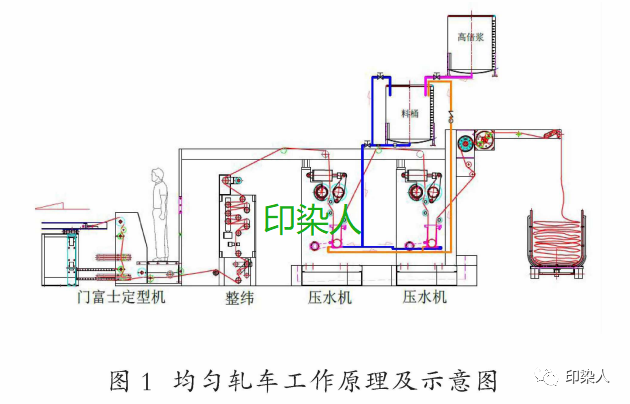

1.1工作原理

双均匀轧车系统是由两组均匀轧车组成,前一组轧车压力大,主要功能把湿布里面的水分挤压出来,减少织物的含水量,降低轧余率,后一组轧车的硬度及压力比前组要低一些,主要功能是由织物经过轧槽内的浆液,充分吸取浆料,提高轧余率;前后两组轧车的轧余率之差形成压差,依据压差和标准轧余率 (80% ) 调节高倍料桶助剂的浓度,织物经过烘干定型,达到客户要求的品质和标准。均匀轧车系统及工艺流程图见图 1。

1.2 均匀轧车系统的优点

均匀轧车的优点是 :定型前不需要烘干,湿布直接定型成品;减少烘干过程 ,提高生产效率,提高了布料左中右以及前中后质量的稳定性 。

1.3 应用范围及新旧工艺比较

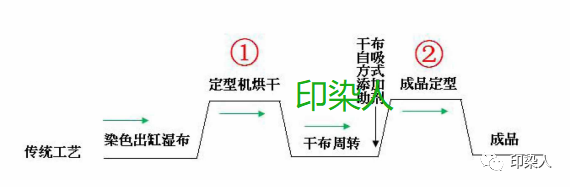

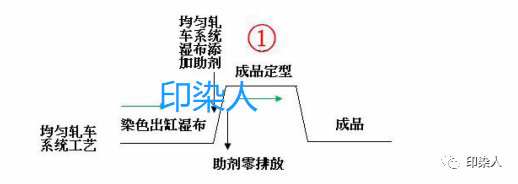

均匀轧车非常合适对柔软、硬挺、防水、吸水、防菌和防卷口儿等织物的工艺处理。传统工艺与新工艺的比较可以从图 2的示意图中看出,很明显,其工艺流程大为缩短了,省电省水省工。

图 2 均匀轧车系统工艺与传统工艺对比示意图

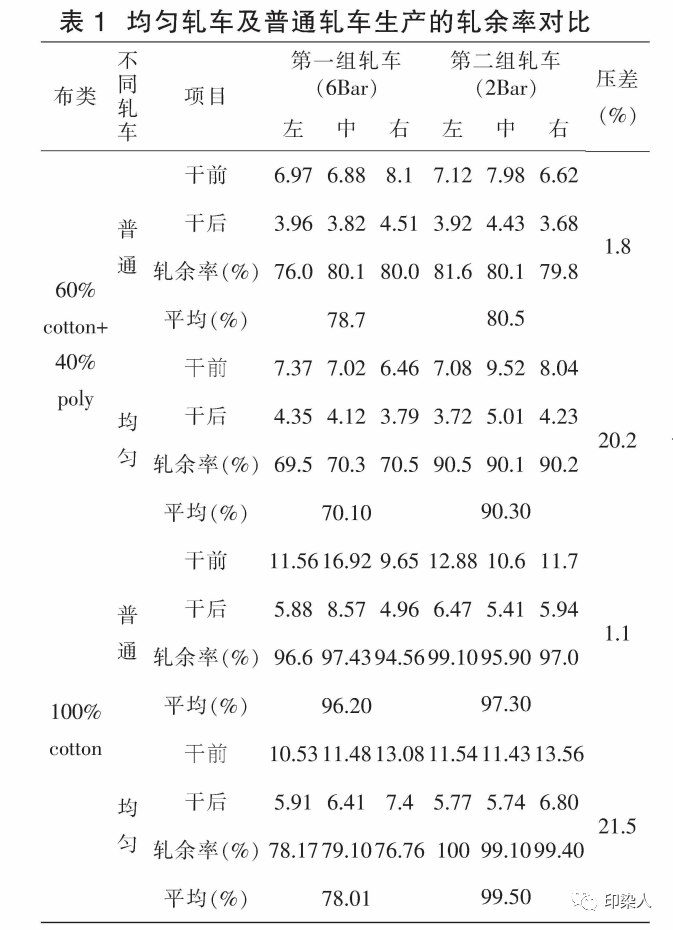

选取 3种布类,同缸布各抽一车,分别用均匀扎车及普通扎车生产,生产的扎液率数据结果如表1所示。

通过比较可知,普通轧车带液量低,压差小,约为1%~2%,织物吸取的浆料少,助剂只依附于织物的表面,未渗透纤维内部;而均匀轧车左中右轧余率稳定,带液量高,压差较大,约20%左右,织物吸取的浆料多,由表面并渗透于纤维的内部,再通过调节高倍浆的浓度,使织物充分吸取浆料,达到客户的品质要求。

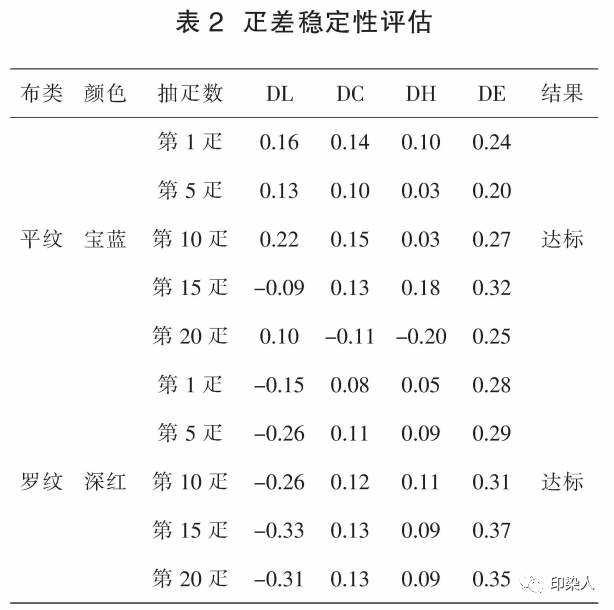

3.1疋差稳定性评估

湿布均匀轧车成品疋差对比 ,以客户提供的 L/D 为参照电脑对色,分别 1、5、10、15、20疋来评估色差 。具体情况见表2。

表 2 中,DE代表总色差,DL代表亮度差,DC 代表饱和度差,DH代表色相差。

从表 2 可得出,运用均匀轧车湿定成品,疋与疋之间色差较小,检测结果是稳定的。

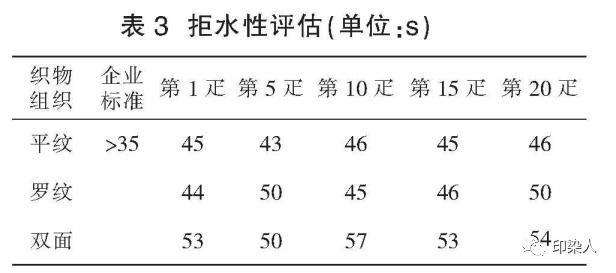

3.2 拒水性评估

利用 、罗纹和双面湿布制软成品,评估疋与疋之间的拒水情况,见表 3。

依照本厂标准 (35s以上达标)考测 ,实验做出的拒水时间都超过35s以上,是达标的,且疋与疋之间拒水时间稳定,也从侧面应证了均匀轧车制软的稳定性。

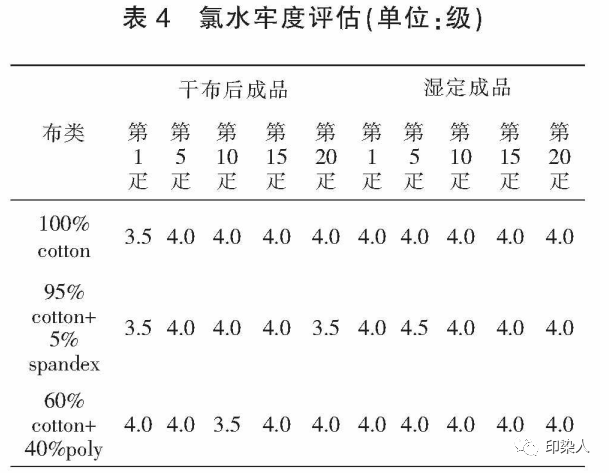

3.3 氯水牢度评估

同缸布分成二部分,一部分烘干后加固色剂成品,另一部分由湿布直接加固色剂成品,评估氯水牢度的表现。企业为3.5~4.0级,具体氯水牢度评估见表4。

烘布后成品与湿布均匀轧车加固色剂成品的氯水牢度,都可以达到3.5~4.0级,牢度是达标的。均匀轧车湿定成品,疋与疋之间的牢度也是稳定的

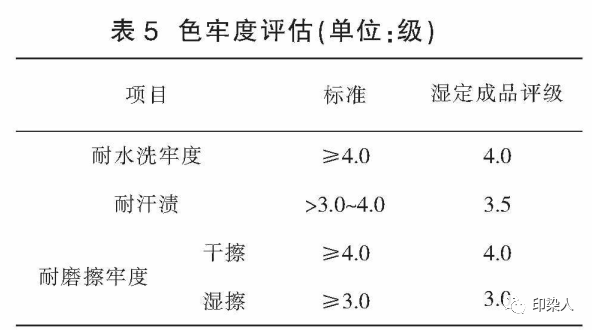

3.4 色牢度评估

色牢度评估情况见表5。

依照客户订单的测试要求,跟进耐水洗牢度、汗渍牢度、耐干湿擦牢度,均匀轧车湿定成品,可以达到客户要求的测试标准, 满足客户的需求。

后整理运用均匀轧车系统湿布直接成品,不仅节省了干布工序,而且可以达到客户的各项品质要求及标准;节省了时间、降低了成本,提高了企业的经济效益 。

印染人整理自《科研与生产》2018年8月第8期