定型机、涂层机专业生成厂家无锡前洲兴华机械2022年3月15日讯 在常规的活性染料传统工艺过程中,为提高染料的固色率,会加入大量的纯碱(染中深色时达到 15~25g/L)。但碱用量过高会引起以下问题:溶解不当或加入速度控制不当,会导致上染速度过快,造成染色花;染浴 pH 过高,导致染料水解速度加快,上染率及固色率偏低,且染色稳定性差袁,易产生缸差、色差等问题;后续的清洗工序,因碱量太高,需要酸中和,再皂洗,水洗,耗水耗时,增加了废水处理的负担。

作者:张贵

活性染料染色大量使用纯碱固色,不仅耗费大量纯碱和染料,成本高,能源及水资源浪费严重,而且其生产时间相对较长,不符合生态和环保要求。

低碱染色是活性染料染色的发展方向之一。通过合成新的结构和改进商品加工技术,可实现活性染料低碱染色,如开发高直接性、高反应性和高固色率的烟酸均三嗪基活性染料;或对活性染料结构进行改性,可实现双活性基的氟代均 三嗪型活性染料低碱染色;或以稳定剂加烧碱作为活性染料浸染的固着剂, 烧碱用量只需 1~3g/L,降低了染料的上染速率及固着速率,保证了染色的均匀和产品质量的稳定,也除低了生产和污水处理成本;也有企业采用代用碱代替纯碱进行活性染料固色,可降低碱剂用量,但代用碱的使用性能上与纯碱相比,如固色效果、固色率和色光等方面仍有一定差距。

试验主要研究低碱活性染料系在棉织物中的最佳染色工艺。

1.1 织物

经前处理的平纹精棉(号数 19.44tex,克重 120g/m2,幅宽 147cm)

1.2 染料及助剂

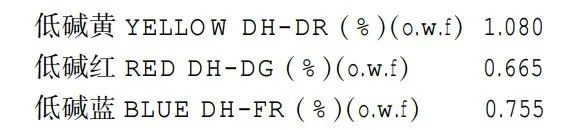

染料:低碱黄 YELLOW DH-DR(德司达),低碱红 RED DH-DG(德司达),低碱蓝 BLUE DH-FR(德司达)。

助剂:纯碱、元明粉(均为市售)。

1.3 设备

鸿靖红外线染色机尧,鸿靖自动煮碱机,Data color SF600X 型测色仪。

1.4 染色配方

1.5 工艺流程

染色——冷水洗——皂洗——热水洗——冷水洗——烘干。

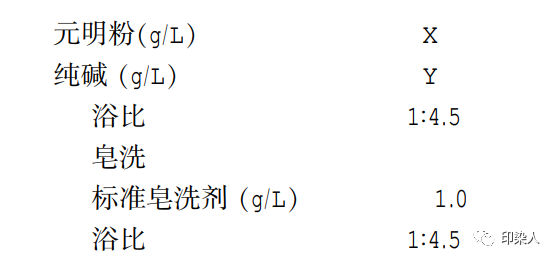

1.6 工艺曲线图

1.7 试验方法

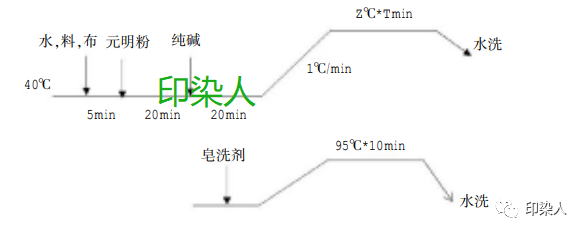

1.7.1 上染率

1.7.2 牢度测试

1.7.3 色差测试

2.1 元明粉用量的选择

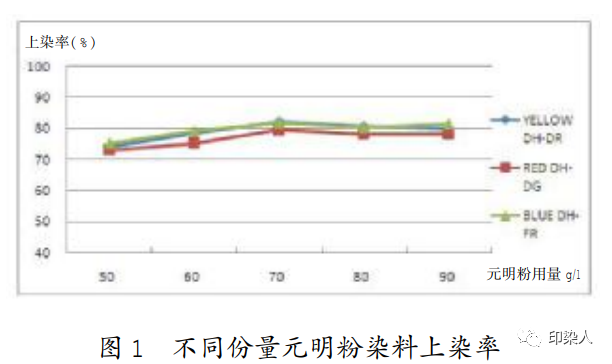

按设计的工艺,元明粉用量分别用 50g/L、 60g/L、70g/L、80g/L、90g/L、纯碱 2.5g/L,80°C*30min 进行染色,测试织物的上染率,结果如图 1 所示。

由图 1可知,随着元明粉的增加,上染率逐渐上升,但用量达到 70g/L 后,上染率走势趋于平缓。这是因为在碱性条件下,纤维素纤维带有较多的负电荷,阻碍染料阴离子上染纤维,加入元明粉后,元明粉中的 Na+ 可吸附在纤维表面,降低纤维的负电荷,而降低染料与纤维间的斥力,有利于染料向纤维靠拢而吸附上染,即元明粉对活性染料染色有促染作用;在元明粉用量达到 70 g /L 后,染料的上染已基本达到平衡。上染固着率变化不大,且元明粉用量过多,也可能造成染料盐析,在织物上造成色点和染斑。

2.2 纯碱用量的选择

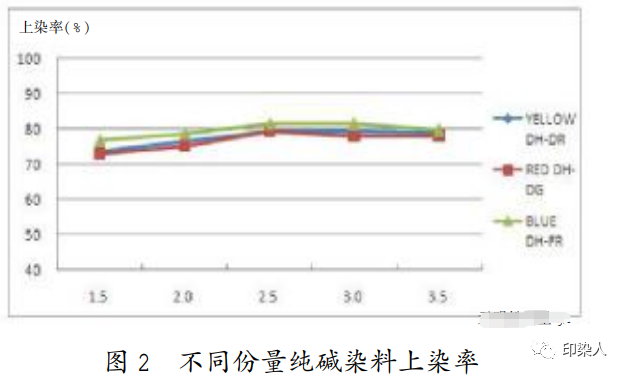

按设计的工艺,纯碱用量分别用1.5g/L、2.0g/L、 2.5g/L、3.0g/L、3.5g/L、元明粉 70g/L、80°C*30min 进行染色,测试织物的上染率,结果如图 2 所示。

由图 2 可知,织物上染率随着纯碱用量增大而提高;当纯碱用量达到 2.5 g/L 时,染色织物上染率最高,且纯碱用量高于2.5 g/L 时,织物上染率走势趋于平缓甚至略有下降。综合考虑,纯碱用量以 2.5 g/L 为宜,即采用新型低碱活性染料染色,纯碱用量仅为传统活性染料染色时 1/6~1/8。

2.3 染色温度的选择

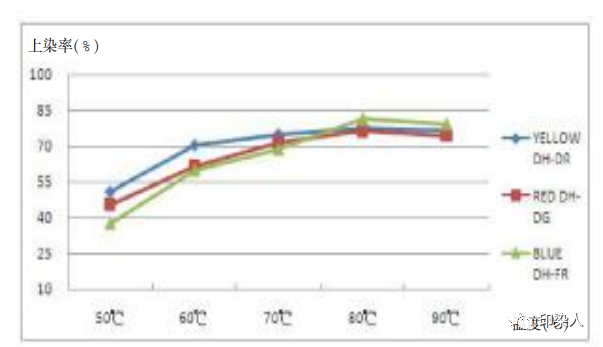

按设计工艺,纯碱用量 2.5g/L,元明粉 70g/L, 温度分别用 50°C、60°C、70°C、80°C、90°C进行30min 染色,测试织物的上染率,结果如下图3 所示。

图 3 不同温度染料上染率

由图 3 可知,随着温度的升高,3种低碱染料的上染率逐渐升高,80 °C时上染率均达到最大,随后逐渐降低。这是因为温度的升高有利于纤维的膨化,染料分子在水中的运动程度增加,染料与纤维的反应速率提高,有利于染料与纤维的反应。但温度过高,会造成染料水解增多,影响织物得色量。由于染色在低碱条件下( 纯碱 2.5 g /L) 进行,故在常规的 60°C条件下,可能反应不完全, 固色率并未达到最高,在 80°C时,上染率才达到最高。

2.4 染色时间的选择

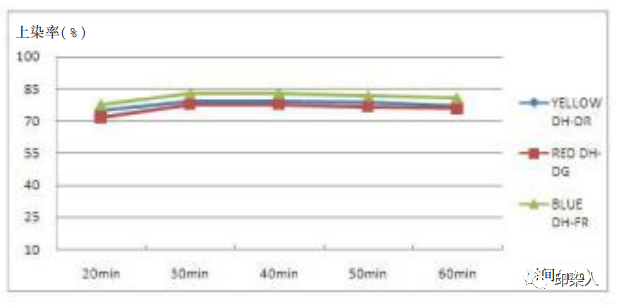

按设计工艺,纯碱用量 2.5g/L、元明粉 70g/L、在温度 80°C下分别用 20min、30min、40min、 50min、60min 进行染色,测试织物的上染率,结果如图 4 所示。

图 4 不同时间染料上染率

由图 4 可知,随着染色时间的增加,染料上染率逐渐升高;当染色时间超过 30 min 后,上染率趋于平缓并逐渐下降。这是由于随着染色时间的增加。固色反应逐渐进行。同时由于固色反应打破了原来的上染平衡。染浴中的染料会二次上染、固色,最后达到新的平衡,此时的上染率最高;继续延长染色时间,在高温和碱性条件下,染料水解会加剧,造成固色率下降,上染率有所降低。

3.1 色差、布面效果表现

应用试验的结果,跟进多缸批量生产,QC 查看布面效果好,并抽匹叠段差查看色差同样效果也好。同时,抽取部分批次采用 Datacolor 型测配色系统的 555 分色法,进行色差分析,结果如表 1。

根据试验方法读取各批次的 DL、DC、DH 值看出,所抽取大货批次色 555 分色 DL 最大值 6 最小值 4,DC 最大值 5 最小值 5,DH 最大值 6、最小值 4,各项的最大值与最小值之差为 202,2+2<5,符合本厂标准,色差好。

3.2 色牢度测评

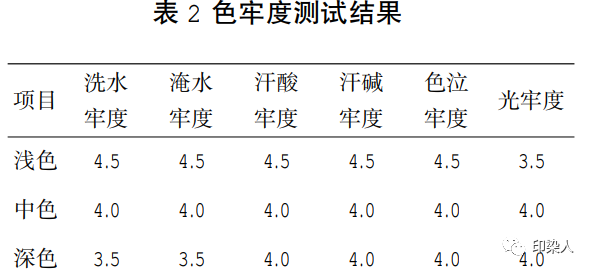

对批量生产织物进行牢度测试,结果见表 2。

由表 2 可知,用此组合染料生产的大货具有较好的色牢度,可满足客人的要求。

1. 通过试验及大货跟进,低碱型 DH 活性染料最佳染色工艺为:在染料用量为 2.5%(o.w.f)、水比 1:4.5 时,纯碱 2.5g/L,元明粉 70g/L,80°C固色 30min。

2. 低碱活性染料染色所需纯碱用量少,仅为传统活性染料染色的 1/8,工艺简单,省水省时,染色织物得色量高,染色效果与传统高碱工艺相当,且牢度达到或超过了常规活性染料。