定型机、涂层机专业生成厂家无锡前洲兴华机械2022年3月15日讯 由于活性染料某些色牢度不能满足市场要求,而荧光涂料弥补了活性染料的缺陷,能够获得炫丽、鲜艳的荧光染色效果。所以将荧光染料与活性染料结合在一起 ,希望取荧光染料的优点来弥补活性染料的短处。所以本论文采用活性染料常规工艺染 色法,用不同的 6种活性染料(1.0%o.w.f)与不同百分比的 o.w.f(0.2%、0.4%、0.8%、1.0%)的荧光拼色后的染料来上染棉织物 ,并比较棉织物的织物表面反射率(K/S值 ) 与其的色泽。

作者:王陈瑶

一般认为 ,荧光染料是指一类在红外或可见光范围内吸收光波 ,辐射出另一波长大于吸收波长光波(即荧光)的染料 。它属于特殊的功能性材料 ,既具有常规染料的着色特性,又能发射出荧光 ,用于纺织品染色可以使织物饱和度和鲜艳度提高,在日光或月光下都会显得很醒目,而照射一旦停止 ,发光现象也会很快结束。

活性染料 ,又称反应性染料。为在染色时与纤维起化学反应的一类染料 。这类染料分子中含有能与纤维发生化学反应的基团,染色时染料与纤维反应 ,二者之间形成共价键,成为整体,使耐洗和耐摩擦牢度提高 。1956年英国首先生产了 Portion牌号的活性染料 。活性染料分子包括母体染料和活性基两个主要组成部分 ,能与纤维反应的基团称为活性基。

但是活性染料有以下四点技术问题 :(1)利用率不够高。(2)能取代硫化硫化料和还原染料等的深色品种较少。(3)为了抑制纤维表面 的电荷 ,活性染料使用时需耗用相当量的电解质 , 既增加了劳动强度 ,又造成废水中的氯离子浓度高达10多万 ppm,大大地增加 了治理活性染料染色废水的难度 。(4)某些色牢度不能满足市场要求 ,如汗日光牢度 、湿摩擦牢度以及偶氮型红色染料与偶氮型蓝色染料在浅色时的日晒牢度等。

而荧光染料的出现弥补了活性染料的缺陷 ,荧光染料能够获得绚丽 、鲜艳的荧光染色效果 。并且荧光面料不仅用于具有安全警示防护作用的职业服装面料 ,也用于对服装面料鲜艳度等具有特别要求的普通服饰 ,提高制品的美学价值。本论文主要研究了荧光染料与活性染料拼色后再对棉织物进行染色 ,棉织物的织物表面反射率 ( K/S值 )的情况如何。

1.1 材料与仪器

纤维 棉纤维

经纬密 经 294根/10cm 纬 532根/10cm 17.1Tex

经纬纱粗细 经纱 0.0026g 纬纱 0.0022g

染化料 氯化钠 、无水碳酸钠

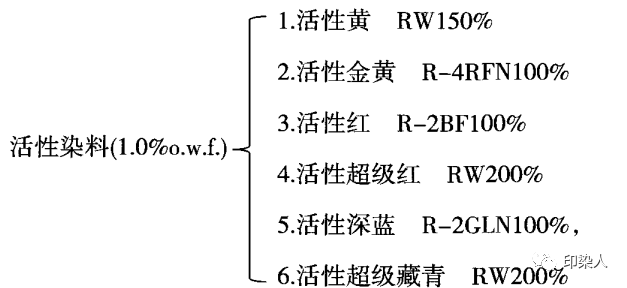

活性黄 RW150% 、活性红 R一2BF100% 、活性金黄 R一4RFN100% 、活性超级红 RW200% 、活性深蓝 R一2GLN100%、活性超级藏 RW200% 、直接荧光黄 7Gff

仪器 HHS恒温水浴锅 、计算机测配仪

1.2 染色处方

1.2.1 活性染料常规工艺染色处方

浴比 1:50

时间 60min

温度 60°C

氯化钠 6g/L

无水碳酸钠 15g/L

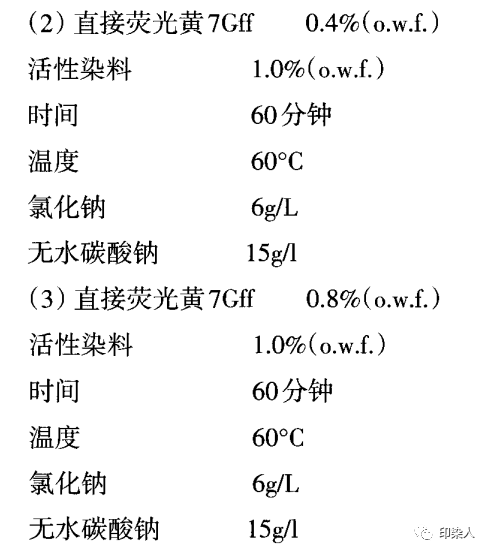

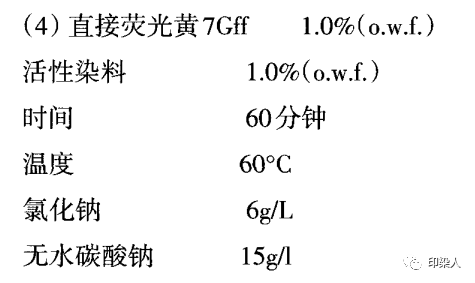

1.2.2 荧光染料与活性染料拼色处方

(1)直接荧光黄 7Gff 0.2%(o.w.f)

活性染料 1.0%(o.w.f)

时间 60分钟

温度 60°C

氯化钠 6g/L

无水碳酸钠 l5g/L

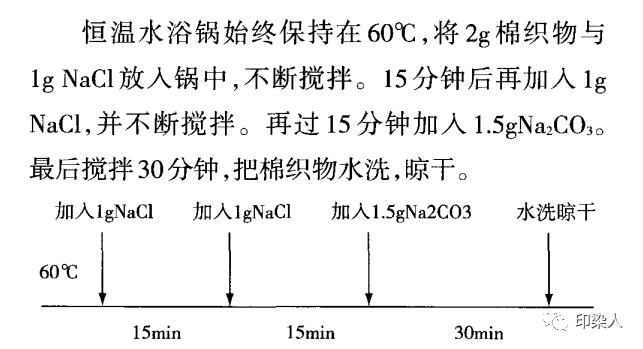

1.2.3 染色工艺曲线

1.3 测试织物表面反射率

染色织物表面反射率 (K/S)值的测定 :将染色织物对折 ,放置于测配仪数据读取口处,通过计算机处理系统即可得到染色织物的 K/S值 。

织物表面反射率 (K/S)值 :这个是一个常数,k 表示色料吸收系数,S表示 色料散射系数,这个比值与染色深度 c呈线性关系(非直线),匀染剂 K/S值 (织物表面得色深度 ),K/S值一般在做分段取样或匀染剂实验时常用来做结果分析的数据值 ,匀染性在染色织物上任取两点,在折痕处取第三点,用测色配色仪分别三次测定它们在最大吸收波长范围内 的三个表观色深 K/S值 和总色差值∆E。

各取 K/S 的平均值,将其中最大值减去最小值即得色深差值 (∆K/S),用以表示织物的匀染性,∆K/S值越小说明匀染性越好 。总色差 ∆E值越小,匀染性也越好;∆E值与视觉关系为:0~0.5几乎没感觉;0.5~1.5稍有感觉;1.5~3.0明显感觉;3.0~6.0显著感觉;6.0~ 12.0非常显著感觉。通过计算得到的K/S值越大,固体试样表面颜色越深,即有色物质浓度越高,染料染色性能越好 。

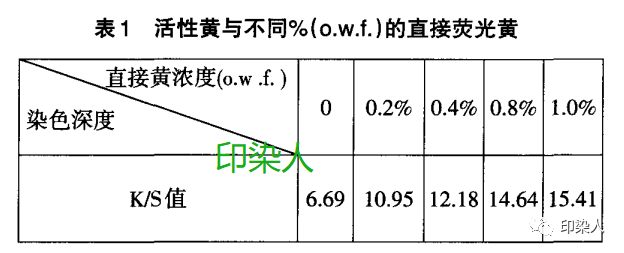

2.1 活性黄 RW150%与直接荧光黄 7Gff 拼色的K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性黄 RW150%拼色后 K/S的影响 ,结果见表 2-1。

表1中,可以看出加入直接荧光黄7Gff后测得的K/S值要明显高于活性染料单独染色的K/S值。随着 (o.w.f)的百分比的增加 ,KS值也不断上升。而且直接荧光黄7Gff的 (o.w.f)百分比越高 ,K/S值也越高,没有下降的趋势。从K/S值中可以知道拼色后的染色性能明显优于活性染料单独染色的性能。

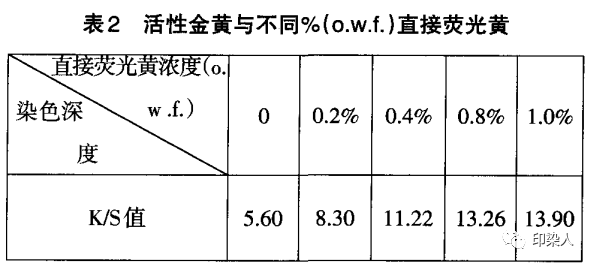

2.2 活性金黄 R-4RFN100%与直接荧光黄 7Gff拼色的 K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性金黄 R-4RFN100%拼色后K/S的影响,结果见表 2-2。

图2中,可以看出拼色后测得的 K/S值远高于活性染料单独染色的 K/S值 。加入1%(o.w.f)的直接荧光黄 7Gff的拼色染料的K/S值比单独活性染料染色的 K/S值的2倍还高 。测得的K/S值越大有色物质浓度越高 ,染料染色性能越好。

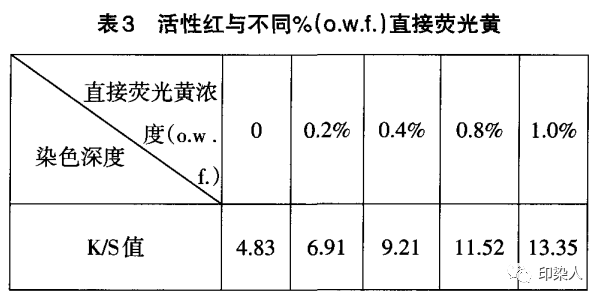

2.3 活性红 R-2BF100%与直接荧光黄 7Gff拼色的K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性红 R-2BF100%拼色后K/S的影响,结果见表 2-3。

表3中,可以看 出拼色后测得的K/S值远高于活性染料单独染色的K/S值 。且各个K/S值几乎成一斜向上的线 ,没有下降的趋势 。说明拼色染料染的棉织物比活性染料单独染色的染色性能要好,且直接荧光黄7Gff的(o.w.f)百分比越大,测得的 K/S值越大。染色性能越好 。

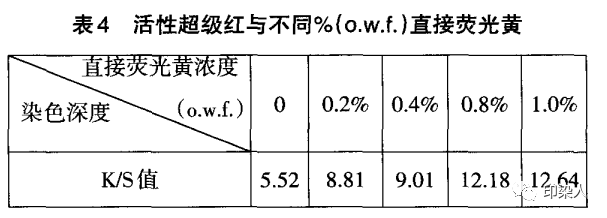

2.4 活性超级红 RW200%与直接荧光黄 7Gff拼色的K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性超级红 RW200%拼色后K/S的影响,结果见表 2-4。

表4中,加入 0.2%的直接荧光黄7Gff后 ,K/S值有明显的上升 ,虽然加入0.4%直接荧光黄7Gff后的 K/S值较于0.2%的直接荧光黄 7Gff没有显著的上升 ,但是当加入的直接荧光黄 7Gff(o.w.f)为 0.8%时 ,K/S值再次明显上升 。说明拼色后染的棉织物固体试样表面颜色深 ,染色性能好 。

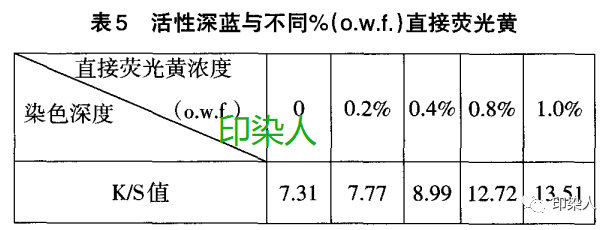

2.5 活性深蓝 R一2GLN100%与直接荧光黄 7Gff 拼色的 K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性深蓝 R一2GLN100%拼色后K/S的影响,结果见表 2-5。

表5中 ,拼色后测得的棉织物的K/S值大于活性染料单独染色的。虽然加入0.2%(o.w.f)直接荧光黄7Gff和 0.4%(o.w.f)直接荧光黄7Gff的K/S值与活性染料单独染色相比没有特别明显的上升。当加入的0.8%(o.w.f)直接荧光黄7Gff后 ,K/S值上升至12.72。

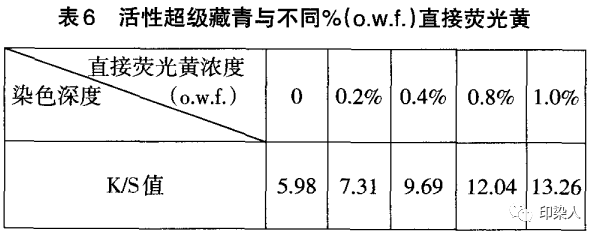

2.6 活性超级藏青 RW200%与直接荧光黄7Gff拼色的 K/S值

浴比 1:50,时间60min,染色温度 60℃,观察不同%(o.w.f)直接荧光黄 7Gff对活性超级藏青 RW200%拼色后K/S的影响,结果见表 2-6。

表 6中,加人直接荧光黄7Gff后的K/S值每个都比活性染料单独染色的的 K/S值高 ,且持续上升 ,没有下降的趋势 。说明拼色后再染色的棉织物比活性染料单独染色效果好。

1. 荧光染料与活性染料拼色后测得的K/S值比活性染料单独染色测得的K/S值高。即拼色后染色得到的棉织物比活性染料单独染色得到的棉织物的固体试样表面颜色深,有色物质浓度高,染料染色性能好。

2. 加入的荧光染料的(o.w.f)的百分比越大,测得的 K/S值越大 ,即加入的荧光染料的(o.w.f)的百分比越大 ,增艳效果越好。

3. 荧光染料能弥补一定活性染料的缺陷 ,能够获得炫丽 、鲜艳的荧光染色效果。