第一节 概述

第二节 硫化染料的结构和性质

第三节 硫化染料的染色原理和染色性能

第四节 硫化染料的染色工艺

第五节 硫化染料的固色及防脆处理

一、硫化染料的定义

定型机、涂层机专业生成厂家无锡前洲兴华机械2022年2月26日讯 硫化染料是以芳烃的胺类或酚类化合物为原料,经多硫化钠或硫磺共熔而得的一类含硫染料。

二、特点

1、硫化染料不溶于水,染色时,需经硫化碱还原生成隐色体而溶解。硫化染料隐色体对纤维素纤维有亲和力,上染纤维后,经氧化在织物上重新生成不溶性的染料而固着。

2、制造简便,价格低廉,水洗牢度较高,日晒牢度随品种而异,常用的硫化黑日晒牢度可达6~7级,硫化蓝达5~6级,棕、橙、黄色一般为3~4级。

3、色谱不全,色泽不够鲜艳,大多数染料不耐氯漂,部分品种有贮存脆损现象。其中以硫化元染物的贮存脆损现象较严重。

三、分类

硫化染料按应用方法可分为3类:

(1)用硫化钠作还原剂的硫化染料;

(2)用保险粉作还原剂的硫化还原染料;

(3)液体硫化染料是为了方便加工而研制生产的一种新型硫化染料。

此类染料的使用类似于可溶性还原染料,配置时可以直接按比例加水稀释,不需再加还原剂,仅部分色泽染浅色时应补加一些硫化钠。此类染料色谱比较宽广,有大红,紫棕,胡绿,银灰等比较鲜艳的色泽。

四、应用

硫化染料在纤维素纤维的染色中应用比较多,主要用于纱线,沙皮布等工业用布以及厚重织物。最长用的品种是硫化元、硫化蓝,其次是硫化绿、硫化棕。

一、硫化染料的结构

(一)硫元素在分子中的存在形式:

1、开链形式

主要以—S—S—、—SH、 S=O(亚砜基)、—Sx— 等,其中,—Sx—结构不稳定,易析出游离硫,故有储存脆损现象,染料的含硫量影响染料的上染性能,含量低上染性能差。

2、闭环形式

含硫杂环,是染料发色体的基本环节。包括:

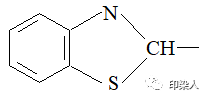

(1)苯并噻唑:

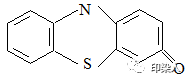

(2)吩噻嗪酮:

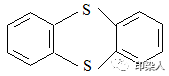

(3)噻蒽:

(二)硫化染料按色谱可分为以下几种类型:

1、硫化元

日晒牢度可达6~7级,皂洗牢度达4级,但易脆损。可加入HCHO或氯乙酸,使染料中硫元素稳定下来,不能游离出去,可防止脆损。

2、硫化蓝

日晒牢度可达5~6级,皂洗牢度达3~4级,如硫化蓝BRN。

3、黄、橙、棕色

分子结构中含有噻唑结构,耐晒牢度低,各项牢度不如硫化黑和蓝。

二、硫化染料的性质

1、与直接染料相似

(1)可用食盐促染

(2)阳离子固色剂及金属盐固色剂来提高牢度

2、与还原染料相似

(1)染料需用还原剂还原成隐色体后才能上染纤维,并在纤维上进行氧化。只是不用强的还原剂保险粉,而是弱的还原剂硫化钠。但还原后隐色体对纤维的直接性比还原染料低,染料聚集倾向大。

(2)与酸作用,可生成H2S气体,与醋酸铝作用,可产生黑色的硫化铝沉淀

(用来检验硫化染料的存在)。

3、可采用较高的温度,提高染料的扩散速率,改进透染程度。

一、染料的还原溶解

(一)还原剂的性能

1、Na2S的性质

(1)又称硫化碱,俗名臭碱,工业用硫化碱的有效成分一般为50%左右,外观为黄褐色固体。它是一种还原剂,又是一种较强的碱剂,性质稳定。硫化钠的还原能力比保险粉低,碱性低于烧碱大于纯碱,对皮肤有较强的腐蚀性。

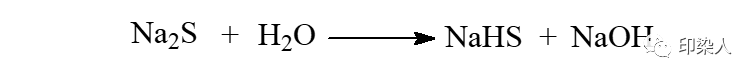

(2)硫化钠在水中发生水解,反应如下:

硫化钠水解生成NaHS,NaHS对染料发生还原作用,可见,硫化钠的还原能力与其水解有关。

(3)硫化钠遇酸生成H2S气体,所以应注意防止与酸放在一起。

(4)硫化钠曝露在空气中会吸收水、C02、02等,使有效成分下降而逐渐失效。所以贮存时要加盖密封,长期不用重新使用时,要分析其成分。

(5)硫化钠溶液不宜久置,否则会被空气氧化而降低效力。

(二)还原工艺条件的控制

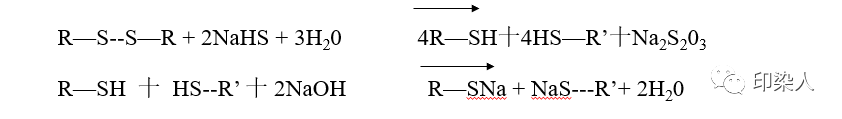

硫化钠水解后生成还原性物质NaHS,它首先使硫化染料还原成硫醇基,然后在碱性介质中生成硫醇钠盐而溶解,反应如下:

1、硫化钠用量:

硫化钠用量随染料品种和用量而定,一般为染料量的50%~250%。

(1)用量不足,染料还原溶解不完全,染液出现混浊,得色浅且不匀,摩擦牢度下降,还容易形成颗粒沉积在织物表面造成染斑。硫化钠的存在能减少 游离硫的析出,并能使游离硫溶解而生成多硫化钠。

(2)用量太多,会影响染料上染,降低得色量,甚至使染料再剥落到染浴中。

(3)对于含多硫键结构的硫化染料,如硫化元,硫化碱用量不宜多,否则,染后水洗不净,会加速染色织物的贮存脆损,贮存后易泛黄。

2、还原温度:

虽然硫化染料比较容易还原,但还原速率较慢。提高温度,硫化钠的分解速率加快,还原能力增强。而硫化染料隐色体在高温下比较稳定,所以硫化染料的还原溶解通常在较高的温度条件下进行。

二、隐色体上染

(一)隐色体的性质

1、一般呈黄色、黄绿色或暗绿色,对纤维素纤维的亲和力比还原染料隐色体低得多,上染百分率较低。所以,染色时应采用较小浴比并进行续染;同时还可以加入中性电解质促染,食盐的用量为5%~40%。

2、染色时一般采用较高的染色温度,以降低硫化染料隐色体的聚集,提高吸附和扩散速率,使其在常规的染色时间内,提高上染率和匀染性。此外较高的温度可以加速硫化钠的水解,增强还原能力,提高还原速率。

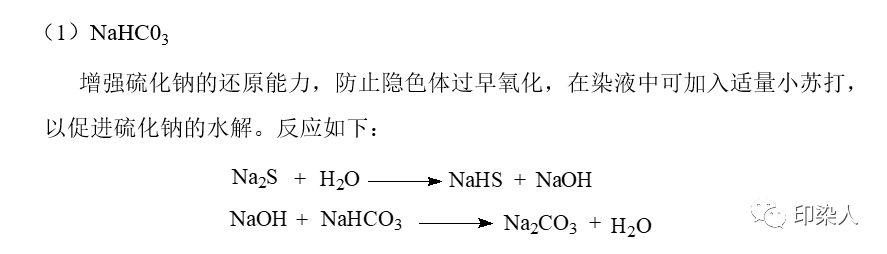

3、染料隐色体易与水中的钙、镁离子生成沉淀,使染料损耗并造成深色染斑。所以,为提高染液稳定性和溶解度,染液中常需加入小苏打、纯碱等助剂。

(二)隐色体上染工艺条件控制

1、温度:

硫化染料染色时,一般采用较高的染色温度,这是因为:

(1)可以降低硫化染料隐色体的聚集,提高染料的吸附和扩散速率,获得良好的匀染性。

(2)可以加速硫化钠的水解,增强还原能力,提高还原速率。

2、助剂:

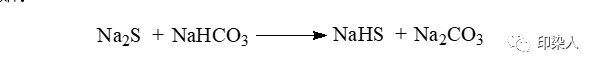

小苏打也可与硫化钠直接反应生成硫氢化钠,从而提高硫化钠的还原能力,提高还原液的稳定性。如:

但用量不宜过多,否则会引起隐色体的聚集,影响染料的扩散,出现白芯现象,且浮色多,降低摩擦牢度。

(2)硫酸胺

可提高染浴的还原稳定性。它的作用是中和氢氧化钠,促使硫化钠水解。

(3)纯碱

为使硫化染料隐色体更好地溶解,并防止硬水中的钙、镁离子与隐色体生成沉淀,需加入1~3g/L的纯碱。

(4)少量葡萄糖

它在碱性条件下的还原能力高于硫化钠,所以可以提高染浴还原稳定性。防止染料隐色体过早氧化。

(5)中性电解质

为促进硫化染料隐色体的上染,提高给色量,可加入5%~40%(o.w.f.)的中性电解质促染。但用量不宜过多,以防在织物上产生染斑、浮色等疵病。

3、浴比

硫化染料隐色体亲和力小,染料吸尽率低,应尽可能采用较小的浴比,并进行续缸染色。

三、隐色体氧化

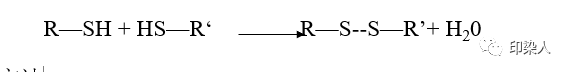

硫化染料上染纤维后,必须经过氧化使它转变成不溶性的染料而固着在纤维上。硫化染料隐色体的氧化过程比较复杂,一般认为是硫醇基被氧化变成二硫键。反应如下:

1、氧化方法

(1)水洗、透风

一般氧化速度快的只需经过水洗、透风即可,如硫化元等。这些染料在染色时,若染物暴露在空气中或硫化钠用量不足,很容易因过早的局部氧化而产生花斑及深边现象。

(2)氧化剂氧化

对于氧化速度慢的隐色体,要用氧化剂处理才能充分氧化,如硫化蓝、硫化红棕B3R等。

2、常用的氧化剂

常用的氧化剂有过硼酸钠、双氧水、酸性红矾(包括红矾-醋酸和红矾-硫酸)等。使用哪种氧化剂,应视染料品种不同而定。

(1)过硼酸钠、双氧水氧化:

作用比较温和,不会损伤纤维,氧化后颜色较鲜艳,但染物湿处理牢度较差,适用于较浅及较鲜艳的色泽。宝蓝CV、新蓝BBF、艳绿GB、深棕GD等应使用过硼酸钠氧化,

(2)酸性红矾氧化:

湿处理牢度较高,但颜色较萎暗。硫化红棕B3R和深蓝-3R要求用酸性红矾氧化,这样才能获得要求的色光。硫化元不能用酸性红矾氧化,否则将加速染料分离出游离硫,使染物贮存脆损更严重。

四、后处理

硫化染料隐色体经氧化后,一般通过水洗、皂洗、水洗便完成整个染色过程。

1、硫化元在50℃以上皂洗容易产生染斑,通常不经皂洗。

2、对硫化蓝、硫化棕,尤其是硫化黑,其染色制品在贮存过程中会发生脆损现象,使强度严重下降,失去服用性能,在湿热条件下,这种脆损现象更严重。所以染后需经防脆处理。

3、对牢度要求较高的染色制品,染后可选择合适的固色剂进行固色处理。

(1) 固色剂Y或M法:

固色剂Y或M 0.8%~1.2%(对染物重)

醋酸 3%~6%(对染物重)

(2) 硫酸铜-红矾-醋酸法:

硫酸铜 0.5%~1%

重铬酸钠 0%~1.5%

30%醋酸 3%~6%

浴比 1∶2

温度 60~80℃

t 20~30min

用硫酸铜法固色后,应充分水洗。固色后的色光有一定变化,应加以注意。硫酸铜对硫化元脆损纤维有催化作用,因此用硫化元或硫化还原黑染色的染物不能用硫酸铜法固色。

一、浸染

(一)染料还原

1、染色浴比

其浴比的大小与采用的机械设备有关,也与染色的深度有关,浅色浴比可大些,深色浴比可小些。

2、染色温度

深色品种,除鲜艳色外,大都采用沸染或近沸染色。某些硫化染料隐色体(如硫化蓝)易过早氧化,造成红筋、色斑、色暗等疵病。染液温度控制在50~60℃较好,硫化什色一般为65~80℃,但染色温度过低,染料隐色体的扩散和透染差,影响染物的染色牢度。

3、染色时间

染色时间长,有利于染料隐色体的上染和扩散,染深色时间应长些,如40~45min,染黑色则应更长些。染中、浅色时时间可适当短些,如20~30min。

(二)氧化

隐色体染色以后,一般先经水洗,使染物上的还原剂和碱的含量降低后,再透风氧化。这种氧化方法容易掌握,质量较稳定,应用最广(这种方法有时称为脱碱氧化)。

1、隐色体氧化较慢的染料,水洗后要用氧化剂氧化,过硼酸纳是最常用的氧化 剂,处理条件为:50~70℃,10~15 min,氧化后充分水洗。

2、染色后也可经水洗再透风氧化(称为带碱氧化),

这种氧化方法的色较深,但对操作的要求高,染物带液程度不同,就会产生颜色深浅不一,造成色块或色花等疵病。

3、某些深色品种,如藏青、蟹青、黑等,染色后若立即水洗,由于隐色体对纤维的亲和力低,会洗除部分隐色体造成色浅,但如果染色后立即氧化,因氧化速率较快,纤维表面隐色体容易氧化成色淀吸附在纤维表面,造成红筋、色斑等疵病,染色牢度也降低。

4、染色特点

硫化染料隐色体对纤维亲和力低,上染百分率低,为了提高染料的利用率,染色残液常连续使用,也称为续缸染色。

续缸染料补充量与头缸染料用量之间的比例有两种表示方法:

一种是续缸补充量与头缸用量之比的百分数;另一种方法是以续缸染料量为基准,与头缸用量之间的比例,称为头缸加料倍数或头缸加成数。

二、卷染

(一)卷染工艺流程

卷染——水洗——氧化——水洗——皂洗——水洗——烘干

(二)染色注意事项

1、采用小浴比染色:为了提高染料的利用率。

2、采用高温染色。甚至沸染。为了提高上染百分率及匀染效果。

3、硫化钠的用量:随染料而定,一般为染料用量的100%~200%。

4、染色机械和器皿应避免使用Cu制的,以免受硫化钠的腐蚀。

(三)染色实例

1、硫化元染色(30tex×30tex 黑色丝光平布 75Kg/卷)

(1)工艺流程及主要工艺条件

卷染(90~95℃,10道)——冷水洗(3道)——热水洗(80℃,4道)——冷水(3道)——透风(2道)——冷水洗(1道)——防脆(3道)——上轴

(2)染液处方:

硫化元 11%~12%(对染物重)

52%硫化钠 80%~85%(对染物重)

纯碱 2~3g/L

浴比1∶(2~3),95℃以上染10道,充分水洗,再防脆处理。

(3)防脆处理

太古油(g) 800(可使织物乌黑,且具有柔软作用)

CH3COOONa 800 液量 150L

2、硫化什色

(1)染液处方:

染料 视颜色要求而定

52%硫化钠 70%~250%(对染料重)

纯碱(或磷酸三钠) 1~3 g/L

小苏打 4~10g/L(5,6道末加)

食盐(若续染可不加) 4~10 g/L(3,4道末加)

浴比:1∶2~3,染色温度视染料而定,染10~12道,水洗,氧化,水洗,皂洗,水洗(或再固色,水洗)。

硫化钠与染料用量的比例,根据颜色深浅与品种不同作调整,例如硫化什色,中浅色时硫化碱的用量为染料的100%~250%,中色80%~110%,深色时用70%~100%。

硫化元染物用水洗,透风氧化,不皂洗。硫化什色可用氧化剂氧化55~60℃,4 ~5道;皂洗95℃,4~5道。

什色品种一般采用续缸染色,以提高染料的利用率。中浅色品种不用续缸染色,得色较鲜艳,但可在染液内加中性电解质促染。

三、轧染

1、轧染液组成一般为:

染料 视颜色要求而定

52%硫化钠 100%~250%(对染料重)

纯碱 1~3 g/L

润湿剂 适量

2、工艺流程

浸轧染液(二浸二轧)——湿蒸(T:105~110℃,t:30~60s)——干蒸(T:100~102℃,t:60s)——水洗——氧化——水洗——皂煮——热洗——温水洗——烘干。

一、脆损

1、脆损机理

硫化染料的贮存脆损现象主要是由多硫结构引起的。多硫结构中含有不稳定的硫,在一定的温、湿度空气中,它逐渐被氧化生成硫酸等酸性物质,纤维在酸的作用下发生水解,致使织物强力下降。其中较为严重的是硫化元。

2、防脆方法

(1)碱性防脆剂

中和染色织物在贮存过程中生成的酸,常用的有醋酸钠、磷酸三钠、碳酸钠等。此法防脆效果较好,但因为碱性物质有溶落染料的作用,所以影响织物的染色牢度。

(2)有机防脆剂

有机防脆剂能与染料中的活泼硫作用,抑制氧化作用发生,有的防脆剂本身还具有碱性,能中和生成的酸性物质。

常用的有尿素、骨胶、海藻胶等。以尿素处理效果较好,久置后对皂洗牢度无影响。在防脆时,常加入骨胶和太古油,骨胶使防脆剂粘着在纤维上,太古油可使织物乌黑,且有柔软作用。

3、工艺举例

尿素/%(o.w.f.) 0.8~1.0

磷酸三钠/%(o.w.f.) 0.5~1.5

太古油/%(o.w.f.) 5~6.0

醋酸钠/%(o.w.f.) 0.3~0.5

骨胶/%(o.w.f.) 0.4~0.6

4、防脆硫化元

抑制酸产生的方法是改变染料分子结构,目前效果较好的是防脆硫化元;即在普通硫化元反应完成后,降温至100℃左右,先后加入一氯醋酸钠和甲醛,它们与硫化元进行缩合反应,从而稳定染料分子中的活泼硫,防止硫酸生成。

优缺点:

其还原速率、上染速率、氧化速率均比普通硫化元慢,染液稳定性比普通硫化元好,易于操作,染色时不易过早氧化,染色牢度与普通硫化元相同。但染料力分较低,溶解性能较差,色光偏黄,乌黑度不如普通硫化元好。防脆硫化元较适宜用于浸染或卷染。

二、固色

1、铜盐

利用铜盐处理后,牢度提高,但对某些染料色泽有影响。尤其是硫化黑不能用硫酸铜固色,因为硫酸铜对其有催化脆损作用。

2、固色剂Y和固色剂M

固色剂Y提高皂洗牢度,固色剂M不仅能提高皂洗牢度,还能提高日晒牢度。

固色剂M:2~6%

T: 60~70℃

t: 20~30min

浴比: **

来源:印染人