定型机、涂层机专业生成厂家无锡前洲兴华机械2022年2月17日讯 棉漂白布pH值控制不合理,会导致储存泛黄、有酸味或者pH值不合格等问题。本文通过分析生产实践中棉漂白布pH值的影响因素,如浴比、中和条件、出缸浴用酸及酸用量等,制定适合的生产条件和选用合适的酸类,来改善棉漂白成品布有酸味、储存泛黄和pH值不稳定等缺点。大货生产结果表明,可以做到棉漂白布无酸味,不泛黄和pH值稳定在 5.5~7.0的合格范围。

作者:王思捷 林泳安

近年来 ,生态纺织品的安全环保指标较多,pH值是其中之一,用作检验生产 过程中织物的酸碱度 ,已经引起厂家和商家的高度重视。由于人体皮肤带有 一层弱酸性物质,以防止疾病入侵,因此纺织品pH值在中性 (pH值为 7)至弱 酸性 (pH值略低于7)之间对皮肤最为有益。若皮肤表层的pH值超过人体皮肤 适宜的范围,很容易引起皮肤瘙氧、过敏、炎症等疾病、甚至损害人体的汗腺 和神经系统,影响人体健康。因此严格控制织物pH值是非常有必要的,目前按国家标准漂白织物pH值大多品牌客户要求范围是4.5~7.0,欧美标准 (如ISO,AATCC等标准 )漂白织物pH值大多品牌客户要求在5~7.0。

1.1 试验材料与仪器

1.1.1 材料

40S精棉 +20D氨纶平纹;250kg;布封 180cm;克重 185g/㎡。

1.1.2 生产设备

THEN气流染色机;门富士开幅定型机 。

1.1.3 测试仪器

PHS一3B PH计 ;2000W电炉;GF~200型电子天平 。

1.2 工艺流程

高温坯定一煮漂 一加白一 中和一 pH值稳定酸 一 出缸 一烘干 一成品定型 一验布一打包一入仓 。

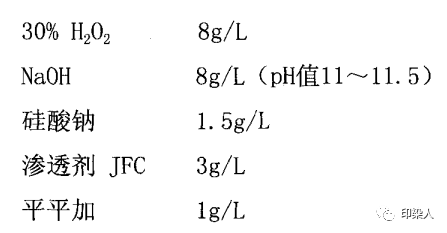

1.2.1 煮漂

煮漂工艺 :

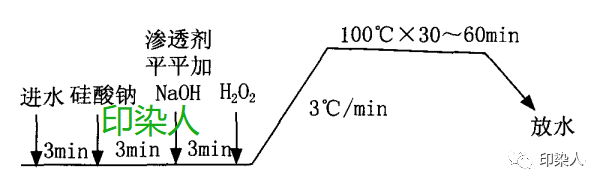

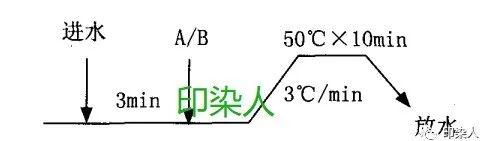

1.2.2 加白

配方:

平平加 1 g/L

荧光增白剂 0.6

加白工艺:

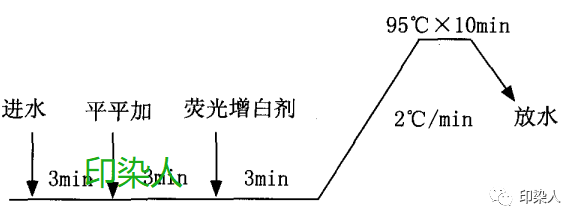

1.2.3 中和

配方 :

工艺 :

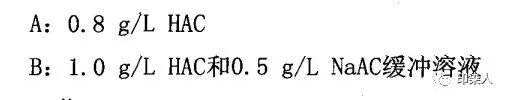

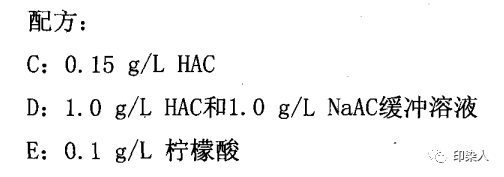

1.2.4 织物pH值稳定方法

配方 :

处理工艺 :

调节好的酸性溶液,50°C处理 10min。

1.3测试方法

采用AATCC81-2006 pH of Water-Extract from Wet Processed Textiles(湿加工织物水萃取pH值)测试标准。

具体操作方法如下 :

1、称取10±0.1g的棉漂白织物,如果样品克重太小可以把样品剪成小块 。

2、在烧杯中以中等速度煮250mL蒸馏水10分钟,浸入样品,用表面皿盖住,再煮10分钟 。

3、冷却至室温 ,用镊子取出样品,并把样品上的液体滴回烧杯中。

4、测定烧杯中液体的pH值 。

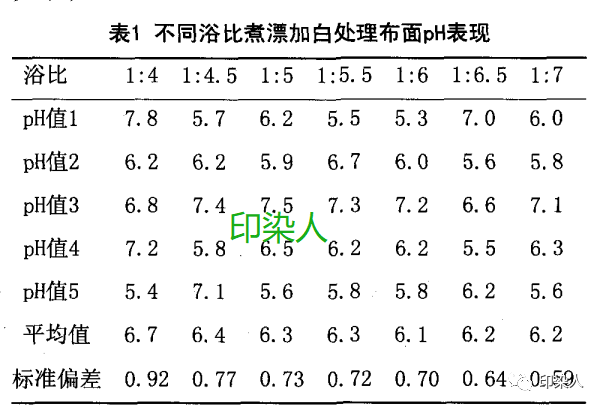

2.1 浴比对织物pH值的影响

同一棉织物在不同浴比下按照 1.2工艺流程多次分别进行煮练加白,出缸烘干 后织物pH值测试结果如下表1:

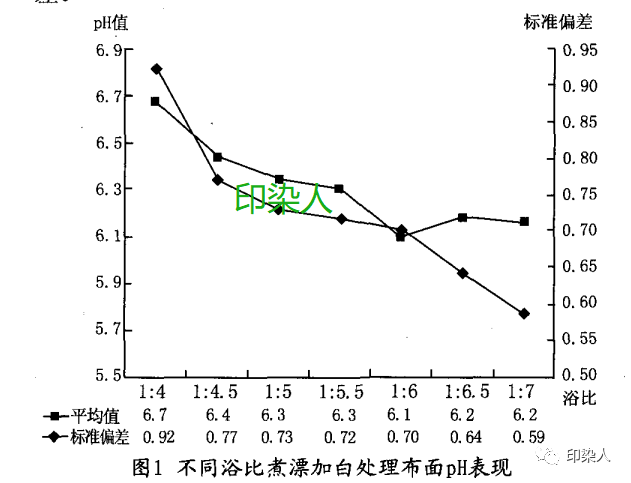

表1中数据说明煮漂加白后织物pH值随浴比增大标准偏差逐渐减小,而标准偏 差越大说明稳定性越差 。

从图1可看出,随着浴比的加大,漂白织物平均pH值下降,当超过 1:5的浴 比后,随着浴比的加大,pH值变化趋稳;另外,浴比越大,漂白织物pH值 越稳定。综合气流染色机特性 、生产成本等因素考虑,浴比宜选择在1:5左右 。

2.2 中和方法对织物pH值的影响

2.2.1用HAC中和

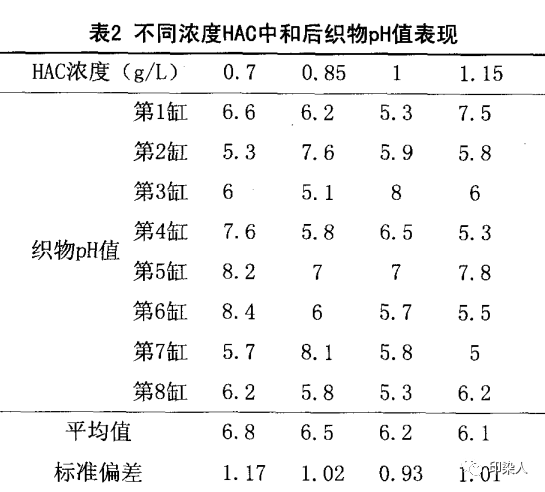

加白后多次用不同浓度HAC中和测试织物pH值如下表2:

从上表看到,加白后用HAC进行中和对织物pH值会存在较大的标准偏差,此方式不予考虑 。

2.2.2 用HAC和NaAC缓冲溶液中和

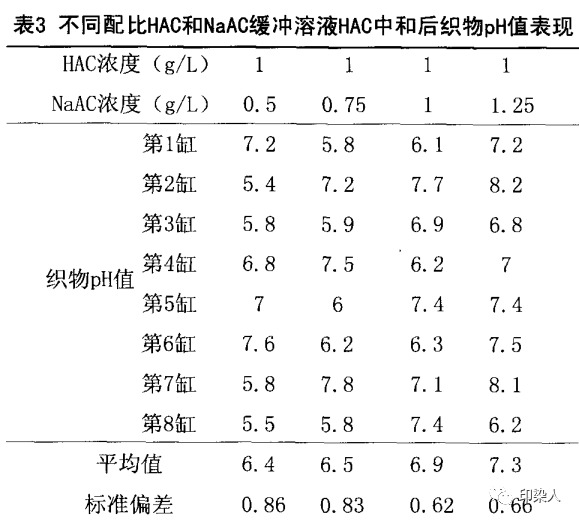

加白后用不同比例的HAC和NaAC缓冲溶液中和并测试织物pH值如下表3:

从表上知道 ,选用1 g/L HAC和1 g/L NaAC缓冲溶液进行中和可以得到标 准偏差较小的织物pH值。但织物平均pH为6.9,已接近OK范围的上限,而且8单实验单中有4单织物pH值超过7.0,占50%的失败率 。

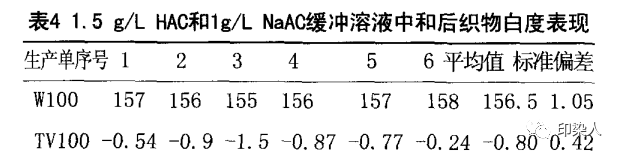

以上是用15g/LHAC和1g/LNaAC缓冲溶液中和一组白度数据(以白度值W100和色光值TV100表示),白度色光TV平均值是-08,标准偏差042,而用1g/LHAC和1g/LNaAC缓冲溶液中和后白度是W100=157~158,TV100=-017~-028如果在中和浴中加大酸量,以降低织物pH值,结果漂白布会变沉,变青,白度和色光难以控制。所以,唯有放水后,别浴再调节和稳定织物pH值。

2.3 出缸前染浴pH值调节方法对成品布酸味和pH值的影响

2.3.1 用HAc调节

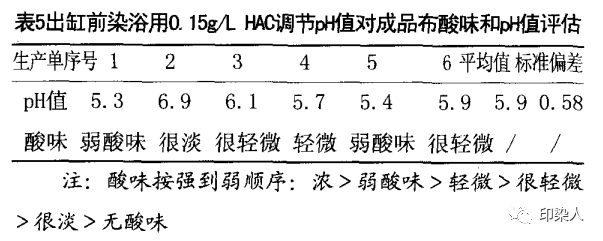

以下数据是用0.15g/L HAC在出缸前染浴中50℃ 处理 10min后烘干并成品后织物pH值测试数据:

从表上看,用HAC在出缸前染浴中调节pH值是不够稳定的,且有酸味 。

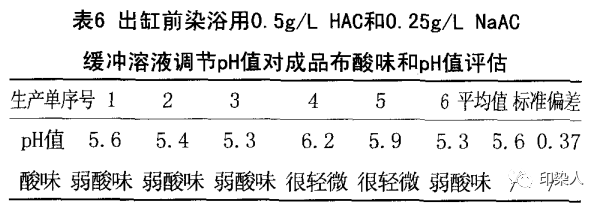

2.3.2 用HAC和NaAC缓冲溶液调节

以下数据是用0.5g/L HAC和0.25g/L NaAC缓冲溶液在出缸前染浴中50°C处理 10min后烘干织物pH值测试数据 :

从表上看,用0.5g/L HAC和0.25g/L NaAC缓冲溶液在出缸前染浴中调节pH值虽然标准偏差值较小,织物 pH值稳定,但会造成布面酸味稍浓,pH值 偏低,也是不可取 。

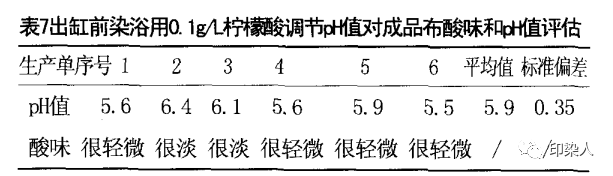

2.3.3 用柠檬酸调节

以下数据是用0.1g/L柠檬酸在出缸前染浴中 50°C处理10min后烘干织物pH值测试数据:

从表上看 ,用0.1 g/L柠檬酸在出缸前染浴中pH值调节方法可以保证成品后织物pH值适中而且相对稳定,同时酸味很轻微,适合大货生产 。

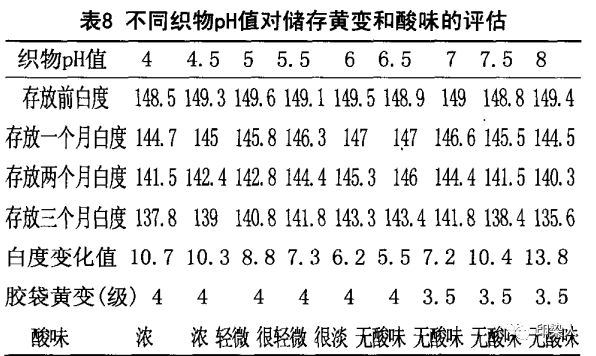

2. 4 不同织物pH值对漂白布黄变的影响

不同织物pH值对漂白织物的储存黄变以胶袋黄变测试进行评估 ,测试数据如下:

从表上可以知道,pH值小于5.0,布面有较浓的酸味;pH值小于5.5或pH值 大于7.5,成品布存放时间三个月后白度变化大,黄变明显;pH值控制在5.5~7.0 可保证存放三个月白度变化较小,酸味较淡 。

采用2.1的工艺流程,在加白后用1g/L HAC和1 g/L NaAC缓冲溶液进行中和,出缸前染浴用0.1g/L柠檬酸调节 pH值,成品跟踪后织物pH值 、储存黄变及酸味等表现为 :

织物pH值 :5.7~6.9

存放三个月 白度变化值 :4.5~7.5

胶袋黄变 :4级 。

酸味 :无 。

1. 浴比越大,清洗和中和效果越好,从气流染色机的特性和成本因素考虑 ,适 宜选用的水比为 1:5左右。

2. 煮漂加白后的中和宜采用1.0 g/L HAC和1.0 g/L NaAC缓冲溶液进行pH值控制 。

3. 出缸前宜采用0.1g/L柠檬酸降低和稳定织物pH值 ,成品布既没有酸味,pH值又稳定。

4. 将漂白布的pH值控制在5.5~7.0,成品包装后不泛黄,是最佳pH控制范围。